Гидронасос 210.16.12.00ГЛ

Описание

Гидронасос 210.16.12.00ГЛ аксиально-поршневой, нерегулируемый, шпоночный, левого вращения.

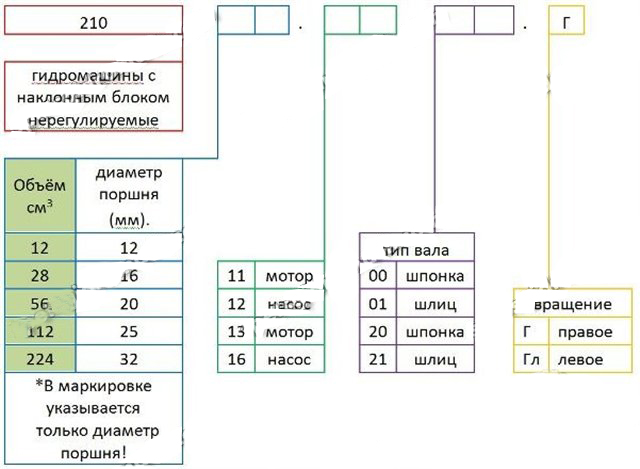

Условно-графическое обозначение аксиально-поршневых гидромоторов и насосов типа 210.16...:

| Наименование и условное графическое обозначение | Конструктивные особенности (исполнение вала) | Наименование |

| Насос аксиально-поршневой нерегулируемый самовсасывающий | шпоночное | 210.16.12.00Г |

| шлицевое | 210.16.12.01Г | |

| Гидромотор аксиально-поршневой нерегулируемый реверсивный | шпоночное | 210.16.11.00Г (310.2.28.01.03,А2-28/20.01) |

| шлицевое | 210.16.11.01Г (310.2.28.00.03,А2-28/20.00) | |

| Гидронасос аксиально-поршневой нерегулируемый правого вращения | шлицевое | 210.16.12.01Г (310.2.28.03.05,А2-28/20.03) |

| Гидронасос аксиально-поршневой нерегулируемый левого вращения | шлицевое | 210.16.12Л.01Г (310.2.28.04.05,А2-28/20.04) |

| Гидронасос аксиально-поршневой нерегулируемый правого вращения | шпоночное | 210.16.12.00Г (310.2.28.05.05,А2-28/20.05) |

| Обозначение | Исполнение гидромашины | Исполнение вала |

| 210.12.11.00 | Гидромотор аксиально-поршневой нерегулируемый реверсивный с резьбовым подсоединением трубопровода | шпоночный |

| 210.12.11.01 | шлицевой | |

| 210.16.11.00 | шпоночный | |

| 210.16.11.01 | шлицевой | |

| 210.20.11.20 | шпоночный | |

| 210.20.11.21 | шлицевой | |

| 210.25.11.20 | шпоночный | |

| 210.25.11.21 | шлицевой | |

| 210.20.13.20 | Гидромотор аксиально-поршневой нерегулируемый реверсивный с фланцевым подсоединением трубопровода | шпоночный |

| 210.20.13.21 | шлицевой | |

| 210.25.13.20 | шпоночный | |

| 210.25.13.21 | шлицевой | |

| 210.12.12.00 | Гидронасос аксиально-поршневой нерегулируемый самовсасывающий с резьбовым подсоединением трубопровода | шпоночный |

| 210.12.12.01 | шлицевой | |

| 210.16.12.00 | шпоночный | |

| 210.16.12.01 | шлицевой | |

| 210.20.12.20 | шпоночный | |

| 210.20.12.21 | шлицевой | |

| 210.25.12.20 | шпоночный | |

| 210.25.12.21 | шлицевой | |

| 210.20.16.20 | Гидронасос аксиально-поршневой нерегулируемый самовсасывающий с фланцевым подсоединением трубопровода | шпоночный |

| 210.20.16.21 | шлицевой | |

| 210.25.16.20 | шпоночный | |

| 210.25.16.21 | шлицевой |

Характеристики

| Наименование параметра | Значение параметра |

| Типоразмер | 28 |

|

Рабочий объем Vg, см3/об |

28 |

| Частота вращения вала n, об/мин | |

|

- минимальная nmin |

400 |

|

- номинальная nmin |

1920 |

|

- максимальная nmax, при давлении на входе 0,08МПа |

3000 |

|

- предельная npeak, при давлении на входе 0,2МПа |

4750 |

| Подача Q, л/мин | |

|

- минимальная Qmin |

11,20 |

|

- номинальная Qnom |

53,76 |

|

- максимальная Qmax |

84,00 |

|

- предельная Qpeak |

133,00 |

| Давление нагнетания P, МПа | |

|

- номинальное Pnom |

20 |

|

- максимальное рабочее Pmax для насосов типа 210, 310.3 |

32 |

|

- максимальное рабочее Pmax для насосов типа 310.4 |

- |

| Мощность потребляемая N, кВт | |

|

- номинальная Nnom (при nnom, Pnom) |

28,00 |

|

- максимальная Nmax (при nmax, Pmax) для насосов типа 210, 310.3 |

44,80 |

|

- максимальная Nmax (при nmax, Pmax) для насосов типа 310.4 |

- |

| Крутящий момент приводной T, Нм | |

|

- номинальный Тnom (при Pnom) |

93,82 |

|

- максимальный Тmax (при Pmax) для насосов типа 210, 310.3 |

150,11 |

|

- максимальный Тmax (при Pmax) для насосов типа 310.4 |

- |

| Коэффициент подачи | 0,95 |

| КПД гидромеханический | 96 % |

| КПД полный | 91 % |

| Масса, кг | 9 |

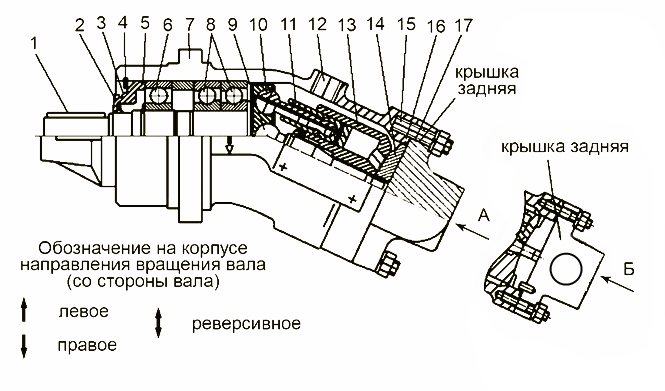

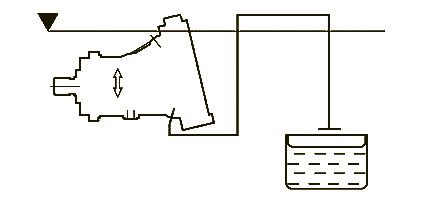

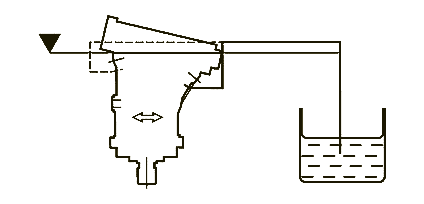

Принцип работы насоса аксиально-поршневого нерегулируемого 210.16.12.00ГЛ

При работе вал насоса приводится во вращение от двигателя. Поршни, установленные в блоке цилиндров, вращаются вокруг оси блока и одно-временно совершают возвратно-поступательное движение, при этом за одну половину оборота поршень всасывает рабочую жидкость (см. отв. S на рис. 4), а за другую – нагнетает (отв. А) ее в гидросистему.

Давление на выходе из насоса определяется нагрузкой на рабочий орган и ограничивается предохранительным клапаном гидросистемы. Подача определяется частотой вращения вала насоса и рабочим объемом насоса.

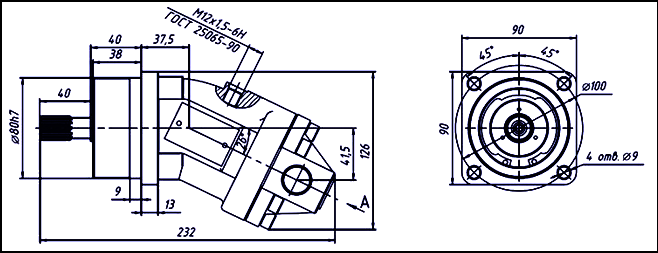

Габаритные и присоединительные размеры

Требования к гидравлическим системам

- Гидравлическая система машины, на которой устанавливается насос или гидромотор, должна соответствовать требованиям ГОСТ 17411, ГОСТ 13823 и ГОСТ 12.2.086.

- Гидросистема должна иметь приборы для контроля температуры масла в баке, давления во входной и выходной магистралях гидромашины.

- Предохранительный клапан гидросистемы должен быть настроен на давление не выше максимального давления на входе из таблиц 1 и 2.

- Гидросистема должна исключать разряжение в рабочих полостях гидромашины более 0,2 кгс/см2 (Pабс="0,8 кгс/см2) на любых режимах.

Требования к трубопроводам

- Сечение напорного и всасывающего трубопроводов не рекомендуется принимать меньше площади соответствующих отверстий гидромашины.

- Всасывающий трубопровод должен быть по возможности коротким, без изгибов и иметь условный проход, обеспечивающий абсолютное давление на входе в насос не менее 0",7 кгс/см2. Установка фильтра на линии всасывания (без подпитки) не допускается.

- Каждый трубопровод необходимо проверить на герметичность статическим давлением рабочей жидкости, равным 1,6 Pмакс. (примерно 50 Мпа) в течение 5 мин.

- Корпус гидромашины должен быть соединен с баком дренажным трубопроводом с условным проходом на менее 6 мм для гидромашин с рабочим объемом 12 см3

- Уплотнение дренажного штуцера следует производить согласно ГОСТ 25065.

Требования к рабочей жидкости

- Нормальная работа гидромашины гарантируется при использовании рабочей жидкости (масла), характеристики которой соответствуют следующим значениям приведенным в таблице.

| Наименование параметра | Значение параметра |

| Класс чистоты по ГОСТ 17216 | 12 |

|

Кинетическая вязкость, мм2/с (сСт) |

|

| - оптимальная | 20-35 |

| - максимальная пусковая | 1500 |

| -минимальная кратковременная | 10 |

| Тонкость фильтрации (номинальная), мкм | 25 |

| Температура эксплуатации, °С | |

| - максимальная | +75 |

| - минимальная | -40 |

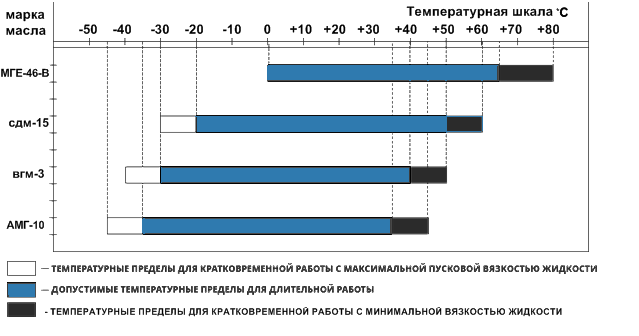

Допустимые температурные пределы работы рабочих жидкостей гидронасоса 210.16.12.00ГЛ

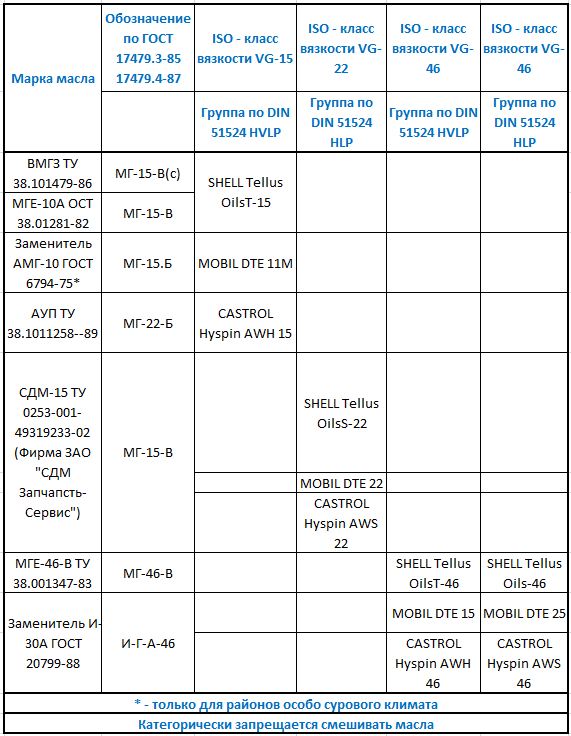

Рабочие жидкости, рекомендуемые для применения гидронасоса 210.16.12.00ГЛ

Применение других марок или смесей масел допускается после согласования с заводом-изготовителем гидромашины.

Подготовка изделия к использованию

При монтаже гидромашины следует соблюдать требования ГОСТ 13823, а также требования к фланцевым соединениям ГОСТ 19535 и требования безопасности ГОСТ 12.2.086. При этом:

- смещение осей соединяемых валов не более 0,1 мм;

- неплоскостность монтажных поверхностей не более 0,05 мм;

- шероховатость монтажной поверхности Ra не более 2,5 мкм.

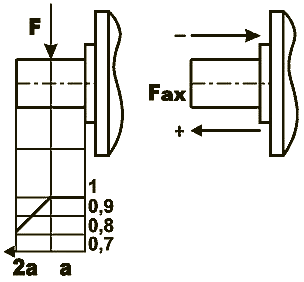

При монтаже гидромашин необходимо учитывать предельные аксиальные и радиальные нагрузки на вал, приведенные в таблице:

| Наименование параметра | Значение параметра |

|

a, мм |

20 |

|

Fmax, H |

2748 |

|

F/p, Н/МПа |

61 |

|

±Fax max, Н |

200 |

|

±Fax max/p, Н/МПа |

26 |

- а — расстояние приложения силы F от бурта вала;

- Fmax — максимальная радиальная нагрузка при оптимальном угле установки шестерни;

- F/p — радиальная нагрузка, действующая при давлении р (дополнительная нагрузка, допускаемая при давлении р);

- ±Fax max — максимально допустимая осевая нагрузка в неподвижном состоянии;

- ±Fax/р — максимально допустимая осевая нагрузка при работе с давлением р;

Направление максимально допустимой осевой нагрузки должно быть учтено:

- - Fax max — увеличивается стойкость подшипников;

- + Fax max — уменьшается стойкость подшипников (избегать при возможности);

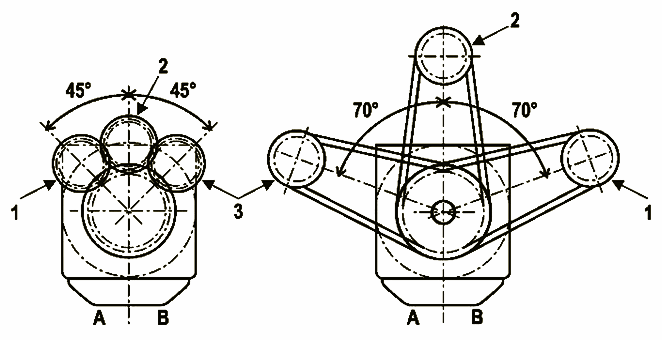

Схема выбора оптимального угла установки зубчатой (а) и клиноременной (б) передачи (Вид со стороны вала)

- 1 — для насоса правого вращения или гидромотора левого вращения (подвод В под давлением)

- 2 — для привода реверсивного

- 3 — для насоса левого вращения или гидромотора правого вращения (подвод А под давлением)

Примечание: Допускается отклонение от оптимального угла установки зубчатой передачи ±45°С.

Выбор иного угла установки передачи необходимо согласовать с изготовителем.

Расконсервацию производить не более чем за 12 ч до установки изделия на машину. Перед монтажом гидромашины удалить консервант с наружных поверхностей, снять транспортные заглушки и слить жидкость из внутренних полостей, повернув вал на 2-3 оборота.

Соединение вала гидромашины с валом приводного или приводимого устройства должно осуществляться через упругую муфту в соответствии с ГОСТ 21424-75.

Использование устройства других типов, передающих крутящий момент, допускается после согласования с изготовителем.

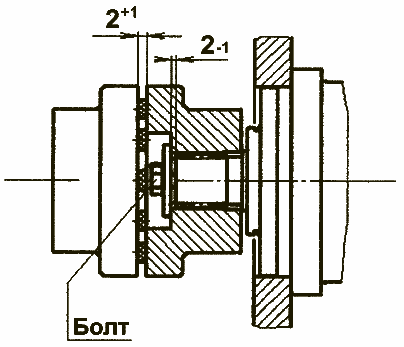

Муфту (шестерню или шкив) следует насаживать только с помощью и резьбового отверстия в приводном валу. Запрещается насаживать муфту ударами. Производя осевую затяжку и контровку болта, необходимо выдержать размеры, указанные на рисунке:

Монтаж муфты

При открытом монтаже вала гидромашины рекомендуется дополнительная защита манжетного уплотнения от попадания грязи и пыли.

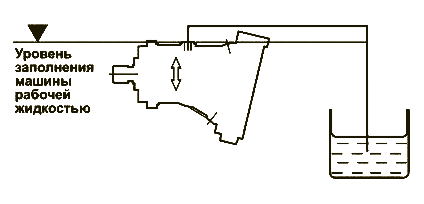

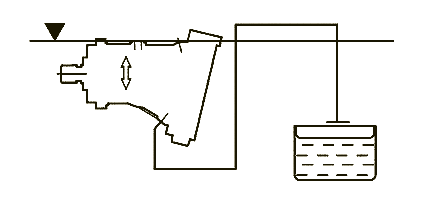

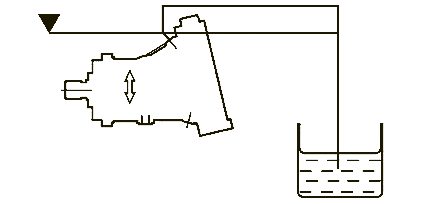

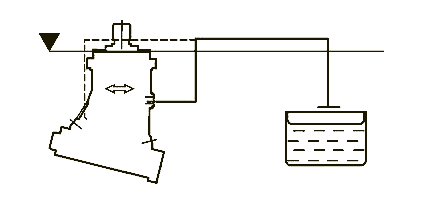

Дренажную полость нерегулируемого гидромотора следует соединить с линией дренажа гидросистемы. При этом гидромотор может быть установлен в любом положении, но так чтобы дренажная полость была заполнена рабочей жидкостью.

Монтаж дренажного тубопровода

Использование гидромашины

Порядок действий обслуживающего персонала при эксплуатации гидромашины. Перед началом работы:

- проверить затяжку и контровку резьбовых соединений;

- залить масло в гидросистему через заправочное устройство с фильтрами, обеспечивающими тонкость фильтрации 25 мкм;

- проверить уровень рабочей жидкости в баке;

- заполнить полость гидромашины рабочей жидкостью;

- произвести пробный пуск без нагрузки и прогреть масло холостым перемещением рабочего органа, при частоте вращения вала от 700 до 900 об/мин.

Порядок контроля работоспособности гидромашины Во время работы необходимо следить за:

- отсутствием стуков в гидромашине;

- уровнем рабочей жидкости в баке;

- температурой рабочей жидкости;

- давлением в гидросистеме;

- герметичностью всех соединений.

Избегать работы на режимах с частыми перегрузками.

Время работы гидромашины при давлении 35 МПа (или 40 МПа для 310.4...) в рекомендуемом диапазоне температур рабочей жидкости не должно превышать 10-12 с интервалом не менее 10 мин.

Последовательность замены манжетного уплотнения:

- снять, используя отверстие на квадратном фланце, изделие с машины и слить масло;

- установить гидромашину вертикально валом вверх, удалить стопорное кольцо и вывернуть крышку из корпуса;

- очистить шейку вала от грязи и масла, проверить нет ли забоин и вмятин, нанести консистентную смазку;

- промыть манжеты с крышкой в масле;

- проверить состояние рабочей кромки манжет, пружинного конца и эластичность воротника манжеты, при повреждении заменить;

- вложить смазанное маслом резиновое кольцо в корпус;

- одеть на шлицевой конец вала конусную втулку для предохранения кромки манжеты и установить крышку на место;

- установить стопорное кольцо;

- после первого пуска проверить состояние нового уплотнения.